[vc_row][vc_column][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

ریز ساختار فولاد ابزاری

بدون استفاده از شیمی پیچیده متالورژی در فرآیند عملیات حرارتی فولاد ابزار ، درک اصول اساسی دلیل تصفیه حرارتی بسیار مهم است.

سه مرحله اساسی وجود دارد که فولاد ابزاری طی پروتکل عملیات حرارتی پیشرفت می کند:

- مرحله آنیل

- مرحله آستنیت

- مرحله مارتنزیت

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column width=”1/2″][vc_single_image image=”3648″ img_size=”500*500″ alignment=”center” style=”vc_box_shadow”][/vc_column][vc_column width=”1/2″][vc_column_text]

ساختار شیمیایی فولاد ابزاری

فولاد به خودی خود آلیاژی است که با ترکیب کربن با آهن ایجاد می شود.

عناصر دیگر را می توان به ترکیب اضافه کرد و به محصول نهایی ویژگی های مختلفی را بر اساس نیاز عملکرد ابزار ارائه می دهد.

به عنوان مثال ، افزودن کربن به آهن باعث می شود محصول نهایی ، فولاد ، قوی تر شود.

اگر کروم و نیکل به مخلوط اضافه شود ، فلز حاصل ، به نام فولاد ضد زنگ ، به همان شکلی که آهن انجام می دهد

در نتیجه اکسیده نمی شود و باعث می شود محصول نهایی ابزار تمیز و نگهداری آسان تر شود. در عملیات حرارتی فولاد ابزار مرحله سختکاری و آنیل خود پروسه پیچیده ای دارد که در ادامه به آن خواهیم پرداخت[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text css=”” woodmart_inline=”no” text_larger=”no”]

فرآیند اصلاح مولکولی فولا ابزاری

این فرآیند برای کیفیت و ارزش نهایی ریز ساختار محصول نهایی بسیار مهم است.

برای به دست آوردن فولاد ابزار باکیفیت و با ارزش ، فرایند تصفیه حرارتی باید با دقت و یکنواختی استثنایی در هر مرحله و چرخه انجام شود.

ریزساختار فولادی ابزار

فازهایی که روند کار با فولاد ابزار تصفیه گرما را تعریف می کنند ساختار فولاد را تغییر می دهند.

آنچه که قابل مشاهده در زیر میکروسکوپ است ، عملیات حرارتی اتم های آهن ، کربن و سایر اجزای فلزی را مرتب می کند ، که در ارائه مواد نهایی به طور خواص مورد نظر است.

مراحل عملیاتی فولاد ابزاری

در اینجا توضیحاتی در مورد سه مرحله عملیات حرارتی فرآیند عملیات حرارتی از فولاد ابزاری ارائه شده است. بار دیگر ، سرعتی که در آن فولاد ابزار به مرحله مورد نظر می رسد و مدت زمان فاز نیز تأثیر قابل توجهی در اثربخشی کلی فرآیند عملیات حرارتی و کیفیت فولاد ابزار نهایی دارد.

فاز آنیل فولاد ابزاری

قبل از عملیات حرارتی فولاد ابزار ، فولاد ابزار به طور معمول در حالت آنیل شده تأمین می شود.

آنیل در حقیقت سختی فولاد ابزار را کاهش می دهد و کار با آن را آسان تر می کند.

بازپخت نیاز به گرم کردن آلیاژ فولاد ابزار در دمای دقیق برای مدت زمانی خاص دارد.

دقت این فرایند گرمایش و سرمایش در تمام جنبه های فرآیند تصفیه حرارت سازگار است.

مدت زمان های مختلف چرخه های گرمایشی و خنک کننده و همچنین دما که در آن فولاد مورد استفاده قرار می گیرد ، باید بسیار دقیق و از نزدیک کنترل شوند.

فاز آستنیت فولاد ابزاری

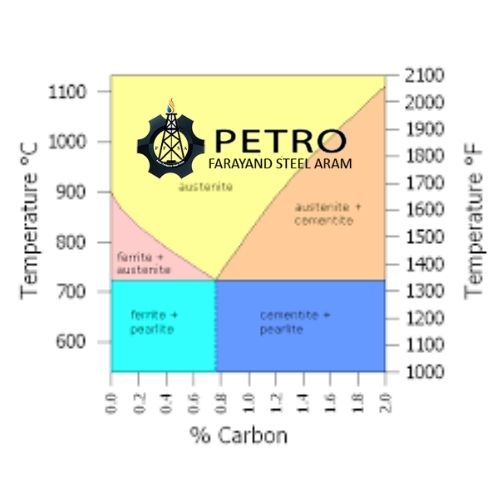

آستنیت ، که به عنوان آهن فاز گاما نیز شناخته می شود ، نتیجه یک فرآیند میکرو اتمی است

در فاز آستنیت گرمای بالا ساختار بلوری فریت را تغییر می دهد.

روند ایجاد آستنیت ، بنام آستنیتیزاسیون ، اولین قدم در یک فرایند کلی عملیات حرارتی است.

آستنیزاسیون چیست ؟

آستنیزاسیون مهم است زیرا در حالت تغییر یافته خود ، آستنیت می تواند کربن بیشتری را در ساختار مولکولی خود جذب کند. این فلز بر اساس فرآیندهای تصفیه حرارتی بیشتر و نحوه انجام آن فرآیندهای خاص ، از خواص مورد نظر اضافی مانند افزایش سختی یا استحکام کششی محبوب است . تغییر و بهبود خواص مکانیکی محصول نهایی فولاد ابزاری گامی مهم در ساخت محصولات نهایی است که از فولاد تغییر یافته استفاده می کند.

آستنیت نام خود را از سر ویلیام چندلر رابرتز-آستین می گیرد که پیشگام روند استحکام سازی بود.

لوله استیل 304 سایز 2 اینچ رده 10

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text css=”” woodmart_inline=”no” text_larger=”no”]

فاز مارتنزیت چیست ؟

از نظر فنی ، مارتنزیت به هر ساختار بلوری ای گفته می شود که حاصل فرآیندی است که تعداد زیادی اتم را جابجا نمی کند

این فاز به نام دگرگونی جابجایی فولاد ابزاری شناخته میشود

در عوض ، مارتنزیت از طریق یک فرایند منتشر شکل می گیرد که دستکاری های ناچیز از ساختار اتمی اتم ها را ایجاد می کند تا خصوصیات مختلفی را در مواد ایجاد کند.

در عملیات حرارتی فولاد ابزار روند ایجاد مارتنزیت را تحول مارتنزیتی می نامند.

- تحول مارتنزیتی وقتی اتفاق می افتد که فلز گرم شده خیلی سریع خنک می شود

- از این طریق مانع از تغییر مکان آهسته ساختار اتمی در موقعیت های تعادل می شود.

- نتیجه نهایی تحول مارتنزیتی یک استیل فوق العاده سخت است.

اگرچه بسیار سخت است ، ساختار اتمی فولاد ابزار به شکل مارتنزیت باعث می شود مواد بسیار شکننده و در نتیجه برای ابزارها غیرقابل استفاده باشند.

مراحل اضافی فرآیند تصفیه حرارتی کلی برای از بین بردن این ویژگی است.

روند تحول مارتنزیتی به نام آدولف مارتنز ، متالورژی برجسته آلمانی قرن نوزدهم نامگذاری شد.

مراحل اساسی فولاد ابزار درمان گرما

چهار مرحله اساسی در فرآیند عملیات حرارتی فولاد ابزار وجود دارد:

- پیش گرم کردن

- گرمایش (همچنین باعث تقویت نیرو شد)

- خاموش شدن

- و معتدل شدن.

بسته به نوع فولاد ابزاری که تحت درمان قرار می گیرد و برنامه های نهایی که برای آن در نظر گرفته شده است ، مراحل دیگر نیز می توانند به فرآیند اضافه شوند.

مدت زمان درمان و دفعات درمان (به عنوان مثال ، اگر یک مرحله مشخص باید چندین بار انجام شود) همه به نوع فولاد ابزار مورد استفاده بستگی دارند و همچنین محصول نهایی که از فولاد ابزار برای آن استفاده می شود.

پیش گرم کردن

فولاد ابزار گرمایش به سرعت از دمای اتاق تا حدی تغییر می کند که ساختار اتمی به آستنیت تغییر می کند می تواند محصول را به طور قابل توجهی تخریب یا نابود کند. بسته به نوع فولاد ابزار در فرایند ، این دمای هدف می تواند در هر نقطه از 1400 درجه تا 2400 درجه فارنهایت باشد. تبدیل فولاد ابزار از فاز آنیل شده به فاز آستنیت باعث تغییر حجم فولاد می شود.

به سرعت گرم کردن استیل ابزار در این دما می تواند شوک حرارتی ایجاد کند ، که به نوبه خود باعث ترک خوردگی فولاد ابزار می شود. علاوه بر این ، بسته به شکل و پیکربندی فولاد ابزار ، تغییرات سریع در حجم می تواند باعث پیچ و خم شدن آن شود تا جایی که غیرقابل استفاده است.

از این مشکلات می توان با یک فرآیند کامل قبل از گرم کردن که فولاد ابزار را از دمای اتاق گرفته تا نقطهای درست در زیر نقطه استنباط هدف دریافت کرد ، جلوگیری کرد. مدت فرآیند پیش گرم کردن باید برای اطمینان از گرم شدن یکنواخت ابزار در کل انجام شود. پس از اتمام فرآیند پیش گرم کردن و پایدار بودن فولاد ابزار ، می توان شروع به قدرت گیری کرد.

گرمایش (اتونیتیزاسیون) چیست ؟

انتقال فریت به آستنیت بسته به محتوای جزء آلیاژ تحت درمان ، در دماهای مختلفی اتفاق می افتد. به عنوان مثال ، در فولاد کربن پایه ، استنیتیزاسیون در حدود 1،350 درجه فارنهایت اتفاق می افتد.

هنگامی که یک آلیاژ به دمای حساسیت زدایی حساس برسد ، ساختار میکرو اتمی باز می شود تا بتواند کربن بیشتری را از کاربیدهای آهن موجود در حال حاضر جذب کند. بسیار مهم است که این روند دقیقاً از نظر دما و مدت زمان فرآیند کنترل شود. استحکام اولیه ناقص می تواند کاربیدهای حل نشده را در ماتریس اتمی باقی بگذارد.

مهندسان متالورژیک ، زمان و دمای بهینه برای گرم کردن را بر اساس بسیاری از فاکتورها ، مانند فولاد ابزار تحت درمان و نتایج نهایی مطلوب ، تعیین می کنند. به عنوان مثال ، معمولاً صحبت کردن با دمای استحکام پایین ، سختی محصول نهایی را افزایش می دهد ، در حالی که درجه حرارت بالاتر سختی آن را افزایش می دهد.

قیمت میلگرد استیل 316 سایز 10 میلیمتر

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

3 . مرحله خاموش شدن

خنک کردن فرایند خنک کردن سریع آستنیت داغ در ساختار میکرو مایع اتمی مارتنزیت انتهایی است. مانند فرآیند گرمایش ، مدت و روش فرآیند استفاده شده برای خاموش کردن بر اساس محصول نهایی مورد نظر پیکربندی می شوند.

برای فولاد ابزار آلیاژی کم که باید به سرعت خاموش شود تا بتواند ساختار مارتنزیت را حفظ کند ، روغن معمولاً وسیله ای است که بهترین نتیجه را می دهد. برای فولاد ابزار آلیاژی بالاتر ، خنک کننده هوا موثرترین روش است. علاوه بر این ، برای انواع خاصی از فولاد ، فرآیند رفع آب توصیه می شود.

مانند همه مراحل موجود در فرآیند سخت شدن فولاد ابزار ، رفع فشار باید با دقت اندازه گیری ، مدیریت و کنترل شود. بسته به پیکربندی ، اندازه و شکل محصولی که خاموش شده است ، حتی تسریع سریع روغن (که اغلب به آن “خاموش شدن شدید” گفته می شود) می تواند در سراسر محصول نهایی یکنواخت باشد. این عدم یکنواختی می تواند شکل نهایی را تحریف کند یا باعث ترک خوردگی شود.

معتدل ساختن ابزار

در عملیات حرارتی فولاد ابزار در مرحله مارتنزیتاسیون دما باعث می شود مارتنزیت تازه شکل گرفته شکننده تر شود. بدون خنک کننده مناسب ، مارتنزیت بسیار آسان و یا حتی خرد می شود. دمیدن مناسب یک گام اساسی در فرایند تصفیه حرارتی فولاد ابزار کلی است.

با این گفته ، دقت لازم جهت استحکام مناسب در طی مرحله معتدل بسیار کم اهمیت است ، اگرچه از گرم شدن سریع فولاد ابزار نیز باید جلوگیری کرد. شدت گرما معمولاً با سختی مورد نیاز ماده تمام شده تعیین می شود – درجه حرارت بالاتر با درجه حرارت بالاتر محصول سخت تری می دهد. به جای یک مقدار دقیق ، اکثر آلیاژها طیف نسبتاً وسیعی از درجه حرارت معتدل قابل قبول دارند.

مهمترین عامل مؤثر بودن ، صبر است. بسته به نوع فولاد ابزار و کاربرد نهایی ، چندین مرحله از خستگی ممکن است لازم باشد. یک مرحله معتدل باید حدود یک ساعت گرمایش برای هر اینچ ضخامت را شامل شود ، اما در هر صورت هرگز برای هر مرحله کمتر از 2 ساعت بدون در نظر گرفتن اندازه. مواد باید تا دمای اتاق خنک شوند – لمس گرم ، در حدود 75 درجه – از این رو چرخه تکرار می شود.

سایر مراحل درمانی

بسته به ترکیب فولاد ابزار ، مواردی وجود دارد که خاموش شدن به تنهایی برای تبدیل کامل آستنیت به مارتنزیت کافی نیست. این نتیجه محصول نهایی است که کاملاً سخت نشده و ممکن است شکننده باشد. یك راه برای حل این كمبود ، یخ زدایی از جنس فولاد ابزار به دمای زیر 0 درجه فارنهایت است. در طی یک روش انجماد کرایوژنیک احتمال ترک خوردگی وجود دارد ، بنابراین به همین دلیل چرخه یخ زدگی عمیق پس از اولین درمان معتدل انجام می شود.

عوامل مؤثر بر محصول نهایی

در یک فرآیند عملیات حرارتی به درستی اجرا شده ، فولاد ابزار به دلیل تغییر در ساختار اتمی گسترش می یابد. اگرچه عوامل بسیاری وجود دارد که باعث این امر می شود ، بطور معمول گسترش فولاد ابزار بعد از عملیات حرارتی بین 0/002 و 0005/0 است. بسته به کاربرد نهایی (برای مثال ، گسترش اندک فولاد ابزار در یک پوست سر نسبت به چکش مهم است) ، اگرچه اسمی است ، این گسترش را باید در نظر گرفت.

از طرف دیگر ، اگر فرآیند تصفیه گرما دقیقاً کنترل نشده باشد و بسته به ترکیب دقیق فولاد ابزار ، این روند در واقع می تواند منجر به کوچک شدن مواد شود. به طور معمول ناشی از تنظیم نادرست دما (خیلی زیاد یا خیلی پایین) یا زمان (خیلی طولانی یا کافی نیست) ، آستنیت به طور کامل به مارتنزیت تبدیل نمی شود. علاوه بر انقباض مواد ، این سناریو می تواند بر سایر خصوصیات مکانیکی فولاد ابزار نیز تأثیر منفی بگذارد. به طور کلی ، در صورت بروز انقباض ، خنک کننده کرایوژن فرآیند تبدیل را کامل کرده و فولاد ابزار را به حالت دلخواه خود بازگرداند.

لیست قیمت ورق استیل 304 و 316

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]جدول مشخصات عملیات حرارتی بر اساس نوع فولاد ابزار

در جدول زیر توصیه های کلی برای دمای سختی و معتدل مناسب بر اساس نوع فولاد و همچنین نوع توصیه شده فرآیند فرونشاندن ارائه شده است[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

| Type of Steel | Harden °F | Temper °F | Quench | |

|---|---|---|---|---|

| Medium Alloy (A2) | A2 | 1700-1800 | 350-1000 | Air |

| High Carbon | A6 | 1800-1875 | 400-1000 | Air |

| High Carbon | D2 | 1800-1875 | 400-1000 | Air |

| Oil Harden | O1 | 1450-1500 | 350-500 | Oil |

| Water Harden | W1 | 1400-1550 | 350-650 | Water |

| Shock Resisting | S7 | 1650-1750 | 400-1200 | Oil |

| Hot Work Alloy | H13 | 1825-1875 | 1000-1200 | Air / Oil |

| Molybdenum High Speed | M2 | 2150-2250 | 1000-1200 | Air / Oil / Salt |

| Tungsten High Speed | T2 | 2300-2375 | 1000-1100 | Air / Oil / Salt |

| Medium Carbon | 1040 | 1550 | 1550 | Water |

| Alloy Steel | 4130 | 1600 | 0 | Oil |

| Medium Carbon | 4140 | 1575 | 400-1200 | Oil |

[/vc_column_text][/vc_column][/vc_row]

سلام لطفا ممکنه مراحل عمومی عملیات حرارتی در فولاد های ابزار رو بگین یا اینکه یک منبعی برای مطالعه عملیات حرارتی فولاد های ابزار به من معرفی کنین؟ ممنون میشم از طریق ایمیل من رو در جریان قرار بدین